Saint-Malo, France | AFP | vendredi 23/09/2021 - "J'ai halluciné quand j'ai découvert ces machines". Lolita, qui travaillait il y a peu comme agent d'entretien, s'étonne encore de voir des pulls fabriqués en trois dimensions à 3D Tex, une PME basée à Saint-Malo, qui se présente comme la première usine de tricotage de ce type en France.

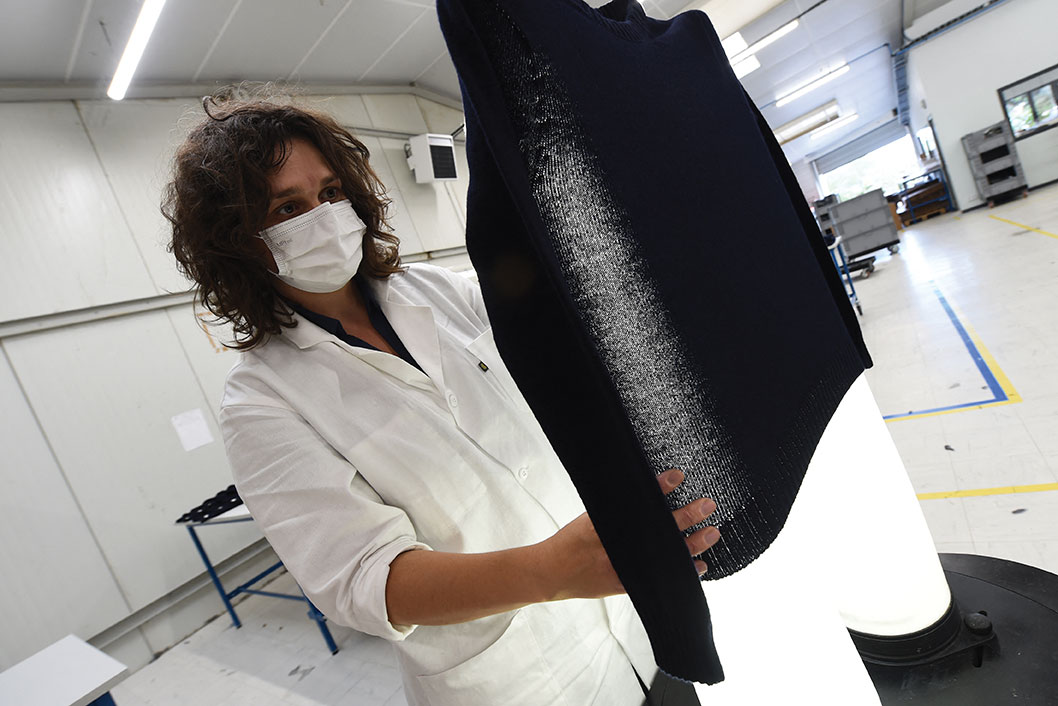

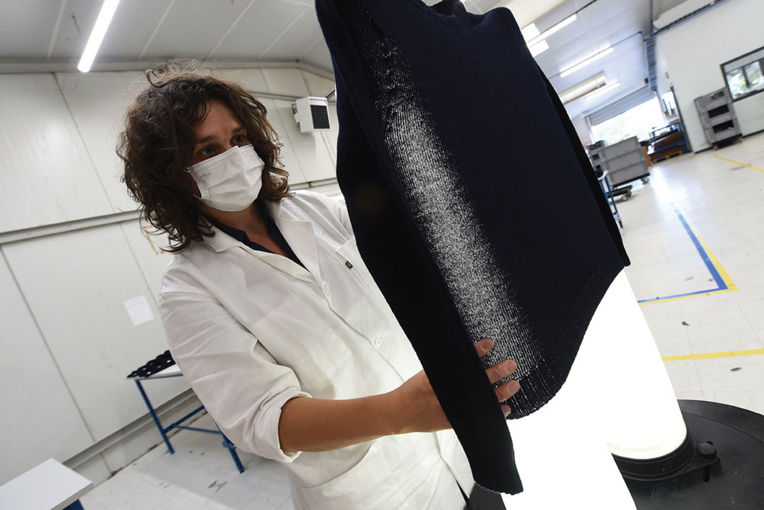

Encore en formation, cette salariée apprend à 54 ans le raccoutrage, retravaillant les mailles des pulls à peine sortis, comme des feuilles, d'un métier à tisser d'un genre nouveau, qui fait penser à une imprimante 3D futuriste.

Les créateurs de cette start-up installée depuis cet été dans la cité malouine ont pour ambition de relocaliser en France une industrie textile qui a souffert de la délocalisation en Asie et en Méditerranée dans les années 1990 et 2000, tout en proposant un produit compétitif sur ce marché concurrentiel.

"On veut reconstruire une industrie textile performante, zéro déchet et en créant de l'emploi. L'outil répond aux enjeux du moment", assure Basile Ricquier, un des trois fondateurs, avant de détailler le processus de fabrication.

3D Tex reçoit un cahier des charges et un modèle voulu par une marque de vêtements, qu'il faut ensuite programmer et transmettre au métier à tisser 3D.

Cette machine d'une valeur de plus de 150.000 euros, importée du Japon, qui dispose de plusieurs milliers d'aiguilles, fabrique un pull quasiment fini.

Le temps de tricotage varie de 20 à 80 minutes selon la complexité du modèle et du fil. Puis viennent les finitions à la main, comme l'étiquette, et un traitement en machine pour stabiliser la maille. C'est ensuite le repassage, avant la mise en sac et l'expédition.

"La particularité de cette technologie est qu’on fabrique des produits sans couture et on s'affranchit de ce process où il faudrait assembler manuellement des panneaux les uns aux autres", souligne M. Ricquier.

Cela permet selon lui "de gagner en compétitivité, en confort et sur notre bilan carbone, car on génère quasiment zéro déchet", alors que dans une confection traditionnelle avec découpe des panneaux, les pertes se chiffrent entre 10% et 30%.

"c'est de l'horlogerie"

Autre atout, cette technologie permet de raccourcir les délais de fabrication, avec des matières provenant de France et d'Europe afin de réduire l'empreinte carbone, assurent les dirigeants. Ces derniers ambitionnent de disposer de trente métiers à tricoter pour une capacité de fabrication de 300.000 pièces par an à l'horizon 2026.

"Plus on monte en puissance, plus on fait baisser les coûts, ça nous permettra de concurrencer la zone Euro/Med, le Maroc et la Turquie, en terme de tarifs, mais avec une fabrication française", plaide M. Ricquier, qui entend bien surfer sur la vague du Made in France, amplifiée par la crise du covid.

Selon Fabienne Hindré, du Centre européen des textiles innovants (Ceti), se baser sur la technologie 3D permet de "produire plus à la demande, sans être obligé de lancer des grandes quantités", un nouveau "business model" qui peut "bousculer" le marché.

Preuve de l'intérêt suscité, la PME malouine, qui compte une vingtaine de salariés, a bénéficié de nombreux soutiens pour son lancement, l'Ademe (Agence de l'environnement et de la maîtrise de l'énergie), la région Bretagne, Pôle emploi et France Relance. Des marques de prêt-à-porter tendance, comme Balzac Paris, ont déjà passé commande.

Pascal, 54 ans, travaillait auparavant comme chauffagiste. "Le textile, je ne connaissais pas du tout. Pour un moi, un pull c'était à l'ancienne et là, pouf, ça tombe d'une pièce! Je m'occupe de régler la machine, il faut faire attention aux changements de fils, à l'alimentation, qu'elle soit bien huilée, c'est de l'horlogerie!", s'enthousiasme-t-il lors d'une pause café prise au soleil.

Adam, 26 ans, est désormais bonnetier. "Les gens me demandent +c'est quoi?+ alors je leur montre des vidéos de mon smartphone", se marre-t-il. "Je suis sensible à tout ce qui touche le climat et l'écosystème, alors le circuit court et la relocalisation dans le textile ça me parle".

Encore en formation, cette salariée apprend à 54 ans le raccoutrage, retravaillant les mailles des pulls à peine sortis, comme des feuilles, d'un métier à tisser d'un genre nouveau, qui fait penser à une imprimante 3D futuriste.

Les créateurs de cette start-up installée depuis cet été dans la cité malouine ont pour ambition de relocaliser en France une industrie textile qui a souffert de la délocalisation en Asie et en Méditerranée dans les années 1990 et 2000, tout en proposant un produit compétitif sur ce marché concurrentiel.

"On veut reconstruire une industrie textile performante, zéro déchet et en créant de l'emploi. L'outil répond aux enjeux du moment", assure Basile Ricquier, un des trois fondateurs, avant de détailler le processus de fabrication.

3D Tex reçoit un cahier des charges et un modèle voulu par une marque de vêtements, qu'il faut ensuite programmer et transmettre au métier à tisser 3D.

Cette machine d'une valeur de plus de 150.000 euros, importée du Japon, qui dispose de plusieurs milliers d'aiguilles, fabrique un pull quasiment fini.

Le temps de tricotage varie de 20 à 80 minutes selon la complexité du modèle et du fil. Puis viennent les finitions à la main, comme l'étiquette, et un traitement en machine pour stabiliser la maille. C'est ensuite le repassage, avant la mise en sac et l'expédition.

"La particularité de cette technologie est qu’on fabrique des produits sans couture et on s'affranchit de ce process où il faudrait assembler manuellement des panneaux les uns aux autres", souligne M. Ricquier.

Cela permet selon lui "de gagner en compétitivité, en confort et sur notre bilan carbone, car on génère quasiment zéro déchet", alors que dans une confection traditionnelle avec découpe des panneaux, les pertes se chiffrent entre 10% et 30%.

"c'est de l'horlogerie"

Autre atout, cette technologie permet de raccourcir les délais de fabrication, avec des matières provenant de France et d'Europe afin de réduire l'empreinte carbone, assurent les dirigeants. Ces derniers ambitionnent de disposer de trente métiers à tricoter pour une capacité de fabrication de 300.000 pièces par an à l'horizon 2026.

"Plus on monte en puissance, plus on fait baisser les coûts, ça nous permettra de concurrencer la zone Euro/Med, le Maroc et la Turquie, en terme de tarifs, mais avec une fabrication française", plaide M. Ricquier, qui entend bien surfer sur la vague du Made in France, amplifiée par la crise du covid.

Selon Fabienne Hindré, du Centre européen des textiles innovants (Ceti), se baser sur la technologie 3D permet de "produire plus à la demande, sans être obligé de lancer des grandes quantités", un nouveau "business model" qui peut "bousculer" le marché.

Preuve de l'intérêt suscité, la PME malouine, qui compte une vingtaine de salariés, a bénéficié de nombreux soutiens pour son lancement, l'Ademe (Agence de l'environnement et de la maîtrise de l'énergie), la région Bretagne, Pôle emploi et France Relance. Des marques de prêt-à-porter tendance, comme Balzac Paris, ont déjà passé commande.

Pascal, 54 ans, travaillait auparavant comme chauffagiste. "Le textile, je ne connaissais pas du tout. Pour un moi, un pull c'était à l'ancienne et là, pouf, ça tombe d'une pièce! Je m'occupe de régler la machine, il faut faire attention aux changements de fils, à l'alimentation, qu'elle soit bien huilée, c'est de l'horlogerie!", s'enthousiasme-t-il lors d'une pause café prise au soleil.

Adam, 26 ans, est désormais bonnetier. "Les gens me demandent +c'est quoi?+ alors je leur montre des vidéos de mon smartphone", se marre-t-il. "Je suis sensible à tout ce qui touche le climat et l'écosystème, alors le circuit court et la relocalisation dans le textile ça me parle".